在工業4.0和智能制造浪潮的推動下,傳統的生產模式正經歷著深刻的數字化、網絡化與智能化變革。其中,可編程邏輯控制器(PLC)作為工業自動化系統的核心大腦,其功能與連接能力直接決定了生產線的智能化水平。而PLC遠程控制網關,正是連接物理生產世界與數字智能世界的關鍵橋梁,是實現智能化生產不可或缺的基礎設施,同時也為人工智能應用軟件的開發與落地提供了廣闊的平臺和堅實的數據基礎。

PLC遠程控制網關:智能化生產的“神經系統”

PLC遠程控制網關是一種集成了數據采集、協議轉換、網絡通信和安全防護功能的智能硬件設備。它部署在工廠車間,一端連接PLC、傳感器、儀表等各種工業設備,另一端通過以太網、4G/5G、Wi-Fi等方式接入互聯網或企業內網。其核心價值在于:

- 打破信息孤島:傳統PLC系統往往局限于本地控制和局域網通信,形成“信息孤島”。遠程網關通過支持Modbus、OPC UA、PROFIBUS等多種工業協議,將不同品牌、不同協議的設備數據統一采集并轉換為標準格式(如MQTT、HTTP),實現數據的互聯互通。

- 實現遠程監控與維護:工程師和管理者無需親臨現場,即可通過網頁、手機APP或SCADA系統遠程實時監控設備運行狀態、工藝參數,進行程序上下載、故障診斷與預警。這極大地提升了運維效率,降低了差旅成本和停機時間。

- 保障數據安全與傳輸穩定:優秀的網關具備防火墻、VPN、數據加密等安全功能,確保生產數據在傳輸過程中的機密性與完整性。其邊緣計算能力可以在網絡中斷時進行本地數據緩存與邏輯控制,保證生產的連續性與穩定性。

賦能人工智能應用軟件開發的關鍵基石

PLC遠程控制網關的價值遠不止于遠程訪問。它更是將海量、實時、高價值的工業數據從封閉的車間釋放出來,為上層的人工智能應用軟件開發提供了“燃料”和“接口”。

- 提供高質量數據源:人工智能模型,無論是用于預測性維護、質量檢測、能耗優化還是工藝參數調優,都需要大量真實、連續的生產數據作為訓練和學習的基礎。遠程網關7x24小時不間斷地采集設備振動、溫度、電流、產量、良品率等全維度數據,構成了AI模型的“數據糧倉”。

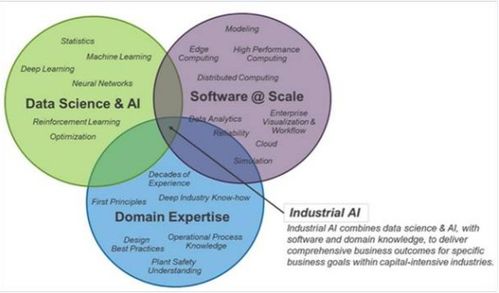

- 實現邊緣與云的協同:結合邊緣計算能力,網關可以在數據源頭進行初步的清洗、過濾和輕量級AI推理(如異常檢測)。篩選后的關鍵數據和模型結果再上傳至云平臺,供更復雜的人工智能算法進行深度分析和模型迭代優化。這種“云邊協同”架構,既降低了網絡帶寬壓力和云端計算成本,又滿足了實時性要求。

- 打通AI決策與執行的閉環:人工智能軟件分析得出的優化指令(如調整設備轉速、設定溫度閾值)可以通過遠程網關安全、準確地反向下達至PLC,驅動執行機構動作,從而形成“感知-分析-決策-執行”的完整智能閉環。這使得AI不再僅僅是分析工具,而是能夠直接參與并優化生產過程的智能體。

典型的人工智能應用場景

基于PLC遠程控制網關構建的數據管道,可以開發出多種變革性的工業AI應用軟件:

- 預測性維護:通過分析網關上傳的設備時序數據,AI模型可以提前數小時甚至數天預測電機、泵、軸承等關鍵部件的故障,并自動生成維護工單,變“事后維修”為“事前預防”。

- 智能質量控制:將視覺檢測系統或高精度傳感器的數據通過網關整合,AI模型可以實時分析產品缺陷,并與生產參數關聯,動態調整工藝以提升良品率。

- 生產能耗優化:AI軟件分析全廠的水、電、氣消耗數據與生產排程、環境溫度的關系,自動尋找最優的能源調度方案,實現綠色低碳生產。

- 工藝參數自優化:在注塑、冶金、化工等復雜工藝中,AI通過持續學習歷史最優生產數據,自動推薦或微調PLC中的控制參數,使生產過程始終處于最佳狀態。

結論

PLC遠程控制網關不僅是實現設備遠程訪問的便捷工具,更是構建未來智能工廠的“數據樞紐”和“神經末梢”。它成功地將OT(運營技術)領域的生產數據與IT(信息技術)領域的數據分析、人工智能能力無縫融合。對于人工智能應用軟件的開發者而言,一個穩定、可靠、開放的PLC遠程控制網關網絡,意味著擁有了深入工業核心、創造巨大價值的入場券。隨著5G、物聯網和AI技術的進一步成熟,PLC遠程控制網關及其所支撐的智能化應用,必將成為驅動制造業轉型升級、提升全球競爭力的核心力量。